由于BOPA材料属于易吸湿性材料且吸湿后阻隔性会大大下降,因此在高湿气候下,若不重视湿度的影响,必将产生严重的质量事故。BOPA在印刷、复合生产过程中,由于薄膜的吸湿性,使表面形成一层细微水珠网膜,阻隔了油墨和胶黏剂的附着以及会产生小气泡或白点等质量问题。

吸湿使BOPA材料变形,产生套印困难,吸湿使残留溶剂增多产生反黏现象,吸湿使高温蒸煮袋产品破袋增加,复合膜手感发硬发脆等现象产生,严重阻碍生产的进程和产品的质量,给厂家造成困难和损失。

①严格控制溶剂的质量和使用。醋酸乙酯溶剂中水和醇的总含量应控制在0.2%以下,同时印刷BOPA应用尼龙薄膜专用油墨。在添加油墨混合溶剂中,应尽量不用醇类溶剂,防止油墨“表干”现象而引起反黏。若非用不可,也应在印刷时尽量将残留溶剂降到最低(可在印刷后熟化一天再进行复合)。

②严格管好BOPA材料。对吸湿性强的BOPA材料,在这一段时间内更应加强管理,存放B寸必须放于干燥环境中,最好是即用即开箱,若生产有剩余,应马上用阻隔性良好的铝塑复合膜密封包装,切不可直接堆放于地面,若有条件,最好放在熟化室中,生产时再拉出来使用。

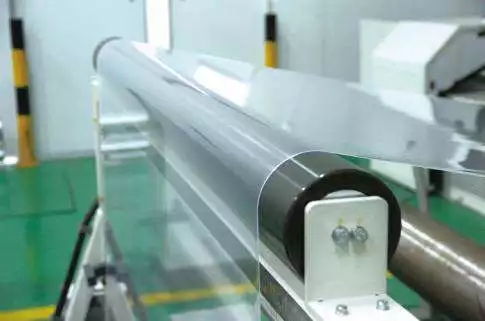

③对生产环境进行严格控制,防止湿度过高,若湿度超过75%须进行除湿处理。并时常检查导辊、刮刀背面以及网辊上是否有小水珠附着,一经发现应立即用干毛巾擦拭,若印刷、复合机有预热装置,应充分利用,让BOPA经预热排除表面水分后再投人生产。

④使用聚氨酯油墨印刷时,可在白墨中加人少量油墨硬化剂,以增强复合牢固度。在调配干式复合胶黏剂时,适当增加固化剂用量(增加比例是固化剂量的5%~10%),以保证胶黏剂中主剂与固化剂比例平衡,能充分交联,避免不干现象的产生。改进复合工艺参数,在烘干箱中,须调出风速度大于进风速度,使溶剂更易挥发,减少残留。在材料经烘干箱不变形的前提下,适当加大供干箱的烘干温度,以保证烘干温度从低到高递增的原则(一般烘干温度在60℃—70℃—80℃递增)。

⑤加强生产车间环境的温湿度控制。一般生产车间温度在25℃±3℃,干湿度在65%±5%,并且应加强通风和排气,必要时可进行除湿。

⑥严格遵守熟化时间。各种不同用途的胶黏剂,其交联固化时间都不一样,普通胶黏剂最少也要24h/55℃熟化后才可制袋。而蒸煮胶黏剂一定要达72h/60℃熟化后才能保证固化交联效果,同时避免残存溶剂过量而产生的热封边卷现象(真空镀铝膜熟化条件与蒸煮袋不同)。