今日资讯

1、利乐公司推出经典无菌65毫升立方体包装

2、陶氏目标:到2025年在产品中供应10万吨再生塑料

3、国内最大聚丙烯挤压造粒机组在辽宁大连出厂

利乐公司推出经典无菌65毫升立方体包装

利乐公司推出利乐经典无菌65毫升立方体包装,适用于乳制品、果汁、冰淇淋和液体食品。包装的尺寸设计允许每六个包装形成一个立方体,以优化分配和存储空间的使用。

利乐公司产品总监Hemant Krashak说:“利乐经典无菌65毫升立方体包装为日益增长的环保包装需求提供了一个简单的解决方案,同时为制造商节省了成本。”

该包装是利乐经典无菌包装系列的一部分,它的四面体包装以其最小限度地使用包装材料而闻名。

与传统的利乐经典无菌65毫升包装相比,新包装需要更少的二次包装,运输相同数量的产品所需的空间约减少40%。

据2010年Roper Reports Worldwide调查,全球47%的消费者将“物有所值”作为最重要的购买标准。因此,一个想要具有竞争力的产品需要提供质量、耐用性、便捷性和包容性,以及一个可负担得起的价格

利乐公司声称利乐经典无菌包装每卷产品使用的包装材料可能是任何包装中最少的。一旦空了,它就会折叠下来,在纸箱回收箱里只占很小的空间。

“我们的无菌技术可以让食品长时间保持新鲜,而不会有污染、营养流失或产品味道变化的风险。这意味着几乎消除了产品浪费。此外还不需要制冷的配送链,非常节能。”

陶氏目标:到2025年在产品中供应10万吨再生塑料

石化生产商陶氏能源公司(Dow Energy)可持续发展和宣传主管Kate Geraghty近日表示,该公司的目标是,到2025年向欧洲客户供应含有10万吨再生塑料的产品。

Geraghty表示,这个目标很有挑战性。她说,这将涉及机械和化学回收技术的发展,以及增值终端市场的发展。

陶氏还强调,需要跨价值链设计和使用更可持续的包装。该公司已经启动了一项名为PackStudio的计划,旨在与加工商、供应商、设备制造商、品牌所有者和零售商合作,为回收利用和终端市场创造最大的附加值。

Geraghty说:“这一举措将改变欧洲塑料包装的面貌。”

去年,许多化工企业、品牌所有者、超市和其他行业成员承诺,要在欧洲朝着更加循环经济的方向迈进。

石化生产商英力士今年早些时候也做出了一系列承诺,将在其产品中增加再生材料。

它承诺在欧洲向包装应用提供的聚烯烃产品至少含有50%的回收成分,在聚苯乙烯包装中平均使用30%的回收成分,每年在产品中使用至少32.5万吨回收材料,确保聚合物产品100%可回收。

国内最大聚丙烯挤压造粒机组在辽宁大连出厂

中国首台35万吨/年聚丙烯挤压造粒机组8日在大连橡胶塑料机械有限公司通过出厂验收,该机组具有完全自主知识产权,是目前为止国内最大的国产化聚丙烯挤压造粒机组。

图为出厂仪式

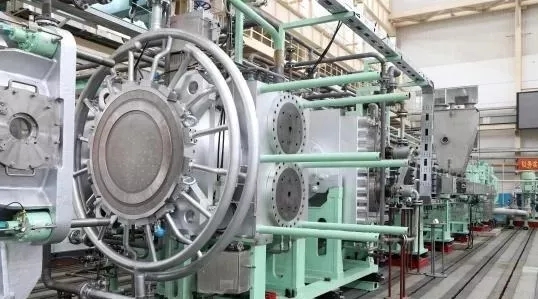

聚乙烯和聚丙烯是大型乙烯工程的主要产品。大型挤压造粒机组则是大型乙烯成套装备中的核心关键设备,是将在乙烯工程中催化聚合而成的聚丙烯或聚乙烯树脂,根据工艺的要求,与其它辅料按严格的比例均匀混合,并通过机组对其进行混炼、塑化、挤出、切粒、分离干燥,最终加工成规则的树脂颗粒制品。

图为35万吨/年聚丙烯挤压造粒机组

据大连橡胶塑料机械有限公司副总经理、总工程师杨宥人介绍,在过去的三十多年中,中国35万吨/年聚丙烯挤压造粒机组完全依赖进口,该技术及市场长期被德国、日本的三家公司垄断,这严重制约了中国石化工业的健康发展。

图为35万吨/年聚丙烯挤压造粒机组

为打破国外技术和市场垄断,2017年8月,由中科(广东)炼化公司、中国石化工程建设有限公司、大连橡胶塑料机械有限公司组成联合攻关团队,进行35万吨/年聚丙烯挤压造粒机组的国产化攻关,项目组在研发生产过程中充分分析机组国产化的关键点、难点、重点和风险点,并做了大量的模拟实验、工艺性试验和验证试验等。

通过此次攻关,这支“国家队”在19个月时间里攻克了机、电、仪等九大攻关课题,并在理论分析、试验研究、模拟仿真和结构上实现了创新突破,最终完全掌握大型挤压造粒机组的设计、制造、安装调试、运行等全套核心技术。

出厂仪式上,中国工程院院士曹湘洪代表专家组宣布35万吨/年聚丙烯挤压造粒机组通过出厂验收。他表示,35万吨/年聚丙烯挤压造粒机组的成功下线,再一次提速了石化重大技术装备国产化的进程,它将进一步打破国际少数企业的技术和价格垄断,抑制国际同类产品价格,维护国家经济安全。