摘 要 选择了2 种密度和分子量相近但共聚单体分别为1⁃丁烯和1⁃辛烯的线性低密度聚乙烯(LLDPE)为原料制膜,通过Elmendorf 撕裂、直角撕裂、广角X 光衍射(WAXS)及小角X 光散射(SAXS)研究了薄膜的撕裂性能和结构的关系. 实验表明我国现行通用的直角撕裂法表征撕裂的结果与国际通用的Elmendorf 撕裂发现得到的结果相差很大. Elmendrof 撕裂的形变速度接近薄膜的实际破裂速度,比直角撕裂的形变速度快很多.实验结果表明薄膜在低速和高速形变下(如500 min-1 )的结构响应显著不同,这一差别应该是导致此二撕裂方法表征差异的原因. LLDPE 薄膜的撕裂性能在很大程度上,但并非完全由其聚集态的结构来决定,反映晶体间连接强度的系带分子(tie chain)密度也是一个重要因素. 共聚单体为辛烯的薄膜和共聚单体为丁烯的薄膜相比不仅撕裂强度要大很多,在相同取向的情况下,其撕裂强度的降低也小很多.

关键词 线性低密度聚乙烯, 流延膜, 撕裂性能, 取向, 结构

高分子薄膜在我们日常生活中以及工业和农业中应用十分广泛. 对高分子薄膜新产品的研发,通常都会对薄膜的性能有诸多特殊的要求,如光学、撕裂、穿刺以及阻隔等. 这些性能和高分子的分子结构、聚集态结构(包括取向)及加工条件都有着非常密切的关系[1] . 相对于其他塑料制品而言,塑料薄膜的结构⁃性能⁃加工条件的关系更为复杂. 这主要是因为高分子薄膜制品很薄,成膜速度很快,不同的成膜过程差别大,如流延、吹膜、双向拉伸、double bubble、MDO 单向拉伸等. 从成膜时材料的状态来看,可以分为无定形材料的制膜、结晶材料在熔融态下制膜和结晶材料在部分熔融状态下制膜. 塑料薄膜性能的提高及新产品的研发涉及到很多高分子的基础问题. 如结晶材料在熔融态成膜时,熔体强度、分子链取向、松弛及取向诱导的结晶都很重要. 对于用共混物制备高分子薄膜及由不同高分子材料制备多层复合膜,高分子的相容性也很重要. 就高分子薄膜力学性能而言,撕裂和穿刺性能尤为重要. 不同于其他高分子制品形变的研究(如拉伸、弯曲等),撕裂和穿刺不仅相对形变很大,而且是一瞬间即完成的非常快的过程. 这使得其结构⁃性能关系的研究非常具有挑战性. 国外研究表明在低速形变下性能相同的聚乙烯薄膜,在高速(如1 m/ s)形变下力学性能可以有很大的差别[2] . 从结构的角度来看,仅仅是微晶、片晶、球晶的研究已不足以解释聚乙烯撕裂穿刺性能的差别. 快速形变下结晶聚合物的性能和晶体网络之间连接的强度有着密切的关系.

对于聚乙烯薄膜而言,线性低密度聚乙烯(LLDPE)薄膜的力学性能(撕裂、穿刺等)明显优于高密度聚乙烯和低密度聚乙烯制备的薄膜[1,3,4] . 所以LLDPE 被广泛地用于制备各种薄膜产品[5] . 事实上,不同的线性低密度聚乙烯制备的薄膜其性能随着共聚单体、接枝度、支链分布、分子量大小及分布的不同也可以相差非常大,尤其是其撕裂和穿刺性能. 对密度相同,分子量相近的LLDPE,其撕裂和穿刺性能随着支链长度的增加性能明显变好. 这主要是由于支链长的LLDPE 结晶时的连接链(tie chain)密度大,晶体网络之间连接的强度更大. 国际上对这一问题已有很多研究[6 ~11] ,包括通过理论来计算连接链的密度[4,7,12] 以及通过小角中子散射(SANS)[8,11] 等先进的实验手段来定量地研究连接链. 我国在这一领域的基础研究极少. 虽然目前我国已开始少量生产用己烯共聚单体合成的LLDPE,但国内生产的和广泛使用的LLDPE 主要是用丁烯共聚单体合成的低端产品.事实上,聚乙烯材料有40%~50% 都是用于薄膜产品的制备. 为了综合性能的提高,我国不少的PE 薄膜产品是由国产低端的LLDPE 和进口的国外高端的LLDPE(共聚单体为1⁃己烯和1⁃辛烯)的共混物制备的. 由此可见,加强我国在聚烯烃领域的前瞻性基础研究非常重要. 事实上,我国在薄膜材料性能的表征上也和国际水准有较大的差别. 以撕裂性能为例,国际通用的能够更好地反映撕裂性能的是高速形变下的Elmendorf 撕裂测试. 而我国目前基本上都是在使用低速形变的直角撕裂及裤型撕裂方法来评估薄膜的撕裂性能,这些方法不能客观地反映薄膜的撕裂强度. 本工作选用了2 种密度和分子量相近但共聚单体分别为1⁃丁烯和1⁃辛烯的LLDPE,对其Elmendorf 撕裂性能,聚集态结构,取向以及和连接链相关的晶体网络之间连接强度进行了研究. 从实验上证实了我国通用的基于低速形变的直角撕裂方法得到的结果和国际通用的Elmendorf 撕裂测得结果相差甚大. 本工作还对薄膜高低速等量形变过程中,结构变化的差异进行了深入的研究. 薄膜的结构有显著差别.

1 实验部分

1.1 原料及薄膜样品的制备

1. 1.1 原料

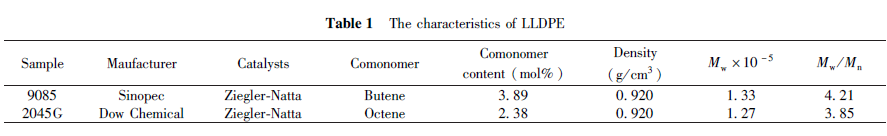

本文中所用的线性低密度聚乙烯的生产厂家及基本物性参数见表1.

1. 1. 2 流延膜的制备

实验中所用的薄膜样品为单层LLDPE 的流延膜,实验机器为瑞典Labtech 公司的型号为LCR400 的多层挤出流延机. 挤出温度为230 ℃,模口温度为235 ℃,冷辊温度为30 ℃. 薄膜厚度为(53 ±3)μm.

1.1. 3 熔融压膜的制备

2 种LLDPE 压膜样品是在LabtechEngineering 公司的型号为LP⁃S⁃50 压片机上制备,具体方法是:将压片机的温度设为180 ℃,将固定量的LLDPE 粒料均匀地平铺在两片磨具内,置于压片机内,预热5 min,排气3 s,然后加压5 MPa,保压加热3 min,保压冷却(水冷)至室温.薄膜厚度约为150 μm.

1. 2 分析测试仪器及方法

1. 2. 1 示差扫描量热分析(DSC)

本工作中所用的DSC 为TA 公司的Q100 系列热分析仪. 流延膜样品置于铝坩埚内,实验温度范围为25 ~180 ℃. 首先以10 K/ min 的升温速度升到180 ℃,保温5 min,然后进行降温,降温速度为10 K/ min,再以10 K/ min 的升温速度进行第二次升温扫描.

1.2. 2 Elmendorf 撕裂

Elmendorf 撕裂按照ASTM D 1922(矩形样品)(GB/ T11999⁃1989)在Elmendorf 撕裂仪上进行[13] ,直角撕裂是按照QB/ T1130⁃1991 的标准在岛津公司的电子拉力机上进行.

1. 2. 3 力学拉伸实验

在Instron5965 电子拉力机上分别用2 mm/ min(薄膜样条初始拉伸长度为25 mm)、3000 mm/ min( 初始长度为25 mm) 以及3000mm/ min(初始长度为6 mm)拉伸速度,使样条形变50%,对应的应变速率分别为0 08 min-1 (慢速)、120 min-1(中速)和500 min-1(高速).

1. 2. 4 广角X 射线衍射(WAXD)

采用德国Bruker 公司的D8 Discover 型二维X 射线衍射仪测定样品的晶体结构、结晶度等. 管电压为45 kV,电流为900 μA;CuKα 辐射(波长为0 1542 nm);光束直径为0 3 mm;二维面探测器的分辨率是2048 ×2048;像素尺寸是68 μm ×68 μm;样品至探测器距离为62 8 mm. 样品曝光时间为5 min.

1. 2. 5 小角X 射线散射(SAXS)

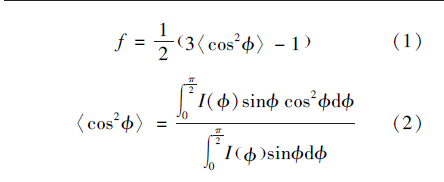

SAXS 的薄膜样品是分别将流延膜分别沿着机械方向(machine direction,MD)和垂直于流延方向(transverse direction,TD)裁成15 mm 宽的长条. SAXS 使用的设备是德国公司Nanostar,X 光波长为0 1542 nm. 样品到探测器的距离为1052 mm. 二维探测器Hi⁃Star 的分辨率为1024 ×1024,象素尺寸为100 μm. q 值范围是0 07 ~2 nm-1,q 代表散射矢量(q =4πsinθ / λ,2θ 是散射角度). SAXS 的数据为扣除背景后的数据. 由SAXS 数据,根据Herman’s 取向方程[14] 可以得到片晶的取向因子f:

式中, 〈cos2ϕ〉称为取向参数. I(ϕ) 为片晶随ϕ角变化的强度.

2 结果与讨论

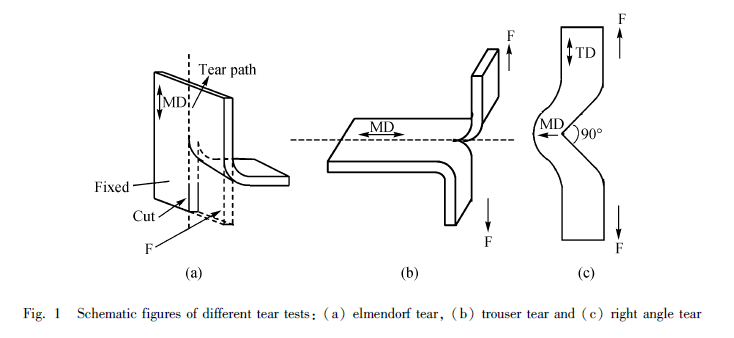

高分子薄膜的撕裂强度是反映材料在一种极快的高速形变下的力学强度. 事实上,密度相等、共聚单体不同的LLDPE 的拉伸强度在低速下没有什么差别,但在高速形变下其性能可有很大的差别. Gupta 等[2] 研究发现,在慢速形变下(拉伸速率在510 mm/ min 以下),密度相同、共聚单体不同的LLDPE 表现出来的力学性能没有多大的差别,但在接近撕裂速度(1 m/ s)的高速拉伸时,其力学强度却相差很大. 国际通用的Elmendorf 撕裂[13] 是一种高速形变下对撕裂强度的评价. 我国目前对薄膜撕裂性能的评价是用QB/ T1130⁃1991塑料薄膜直角撕裂方法[15] 或裤型撕裂的方法(GB/ T 16578⁃2008)[16] . 图1 为3 种撕裂方法的示意图,对于Elmendorf 撕裂,砝码摆臂快速冲击样品缺口,使样品快速撕裂,对于MD 方向的撕裂,破坏沿着MD 方向传播. 裤型MD 撕裂强度的测试虽然也是沿MD 方向撕裂测的,但是通过低速拉伸样品得到. 对于直角撕裂,MD 方向的撕裂强度则是由TD 方向慢速拉伸获得. 我国的直角撕裂国标QB/ T1130⁃91 是参照日本工业标准JIS⁃K6732 1987《聚氯乙烯农用薄膜》中撕裂试验编写,试验原理是对标准试样施加拉伸负荷,使样品在直角口处撕裂,测定试样的撕裂负荷或撕裂强度. 实验时的拉伸速度为((200 ±20) mm/ min,所测得的结果是试样撕裂过程中的最大负载值. 这一方法和2007 年版的美国测试塑料薄膜和片材的撕裂强度的标准方法ASTM D1004⁃07(StandardTest Method for Tear Resistance (Graves Tear) ofPlastic Film and Sheeting)的原理基本上相同. 但ASTM D004⁃07 注明测试适用的范围不包括脆性材料及在拉伸中应变超过100% 的材料,而且规定实验的拉伸速度为51 mm/ min. 但这两种类似的标准实际测试是试样撕裂起始所需要的力.Elmendorf 撕裂(ASTM D1922⁃2009) 试验测量的是完成一定长度薄膜的撕裂所需要的平均力. 该试验以薄膜预先切口后砝码开始下摆作为起始点,以薄膜沿着预先切口方向完全撕开作为终止点,该平均力是通过撕裂过程中损失的能量(砝码起始势能与试验结束所剩能量之差)计算得到的. 以MD 方向的Elmendorf 撕裂为例,具体过程为:薄膜样品如图1(a)中所示,夹在2 个夹具之间,其中一夹具为固定夹具,另一夹具为可活动夹具. 夹紧后,按下两夹具中间位置的切刀,对薄膜样品的底部进行预切口. 随后砝码摆臂从起始位置自由摆下并推动可动夹具,将样品沿MD 方向完全撕破. Elmendorf 撕裂的速度(接近1 m/ s)比较接近薄膜的实际撕裂速度,而直角撕裂和裤型撕裂方法都不能真正反映材料撕裂性能的好坏.

2.1 具有不同共聚单体的LLDPE 的结晶结构和撕裂性能

由线性低密度聚乙烯制备的薄膜其性能随着共聚单体,接枝度、支链分布、分子量大小及分布的不同可以相差非常大,尤其是其撕裂和穿刺性能. 为了研究共聚单体对结构及性能的影响,我们对表1 所列的2 种密度相同分子量相近但共聚单体不同的LLDPE 的压膜样品进行了研究. 图2 为其一维WAXD 的曲线图(图2(a))和Lorentz 矫正后的一维SAXS 的曲线图(图2 (b)). 从其WAXD 的结果可以看出,这2 个LLDPE 压膜样品的结晶结构都是正交晶型. 2 个样品(110) 和(200)晶面的半高宽数值基本相同,说明2 个样品在对应晶面方向的微晶尺寸相似. 由Lorentz 矫正后的SAXS 曲线(图2(b))得到的长周期分别为17 2 nm ( 样品9085 ) 和16 6 nm ( 样品2045G). 也就是说虽然这2 种密度相同分子量相近的LLDPE 具有不同的共聚单体但是其薄膜具有相似的微晶和片晶结构. 事实上,文献上的工作表明[2] ,密度相同分子量相近但共聚单体不同的LLDPE 也具有很相近的球晶结构. 然而,这2 种LLDPE 压膜样品的Elmendorf 固有撕裂强度(intrinsic tear strength)却有非常大的差异,分别为93 mN/ μm(样品9085)和237 mN/ μm(样品2045 个). 或者说, 密度相同分子量相近的LLDPE,共聚单体为辛烯的薄膜比共聚单体为丁烯的薄膜的撕裂性能要好很多. 这充分说明薄膜的撕裂性能并不能完全由样品的聚集态结构决定. 造成这一差别的主要原因是支链长度不同而Fig. 2 1D WAXS profiles (a) and Lorentz⁃corrected 1dimension SAXS profiles ( b ) of compression moldedLLDPE films with butane and octane as comonomers导致的连接链的密度不同,也就是说晶体之间连接的强度不同,只是连接链的直观测试比较困难.事实上,文献中核磁的研究表明在共聚单体为丁稀的LLDPE 的结晶过程中,少量的支链可以进入晶体内部,长支链的LLDPE 在结晶过程中,支链会被排出在片晶之外,存在于无定型区和晶区与非晶区的界面区域,形成更多的连接链[4,17 ~20] .小尺寸的比较完善的结晶结构对提高撕裂强度有利[4].

然而,并不是所有性能都与晶体之间的连接方式有着密切的关系. 图3 为这2 种LLDPE 流延膜的第一次升温和降温曲线(图3(a)),以及第二次升温曲线(图3(b)). 第一次升温的结果表明,9085 和2045G 这两种流延膜具有非常相似的熔融行为,熔融温度分别在122 ℃和123 ℃左右,用熔融焓除以聚乙烯的标准熔融焓293 J/ g[21] 得到的结晶度分别为37%和36%. 降温曲线上得到的2 种LLDPE 的结晶温度分别为108 和109 ℃.第二次升温过程则使曲线均出现了双峰分布,2个试样的低温熔融峰在都在110 ℃附近. 第二次升温的主要熔融峰对应的温度均为122 ℃. 也就是说,2个薄膜样品的热力学性能非常类似. 换言之,晶体熔融的热性能与反映薄膜中晶体之间连接强度的连接链含量没有太大关系.

2. 2 不同的LLDPE 薄膜的撕裂强度和片晶取向的关系

在实际应用上,片晶的取向研究尤为重要. 不同的成膜工艺条件得到的薄膜其片晶取向可以有很大差别,而薄膜的撕裂、穿刺、热收缩及阻隔性能都对晶体的取向特别敏感[22] . 对以上2 个样品进行了SAXS 测试,得到了如图4 所示的二维SAXS 图. 由图可见,片晶的取向方向,即散射强度较大的方向是沿流延膜的伸展方向,即MD 方向. 散射强度最弱的方向是沿TD 方向. 如实验部分所述,由此二维SAXS 数据可以得到片晶的Herman’s 取向函数[23,24] . 计算得到的9085 薄膜的取因子为0 047,2045G 薄膜的取向因子为0 048. 由方程(1)可知,无规取向时,f =0;相对参考方向的完全平行取向时,f =1;取向方向垂直于参考方向时,f = - 1/2. 从计算的结果可以看出,这两个流延膜的片晶取向程度都非常小. 在高分子薄膜的实际应用中,通常最关心的是沿MD 方向的撕裂性能. 这是因为薄膜的穿刺性能通常也是和薄膜的MD 方向的撕裂性能相关. 由表2 的Elmendorf 撕裂数据可以看出,在MD 方向的撕裂强度显著地小于TD 方向的撕裂强度. 具有丁烯共聚单体的LLDPE 薄膜(9085), 沿MD 方向有微弱的取向(0 047),这使得其沿MD 方向的撕裂强度只有TD 方向的42%. 然而,具有辛烯共聚单体的LLDPE 薄膜(2045G), 沿MD 方向具有非常相近的取向(0 048),但在MD 方向的撕裂强度却保持了在TD 方向强度的70%. 也就是说,密度相同分子量相近的LLDPE, 共聚单体为辛烯的薄膜比共聚单体为丁烯的薄膜的不仅其固有撕裂强度要大很多,对于相同的取向度,其沿MD 方向的撕裂强度降低的程度也小很多.

2. 3 Elmendorf 撕裂与直角撕裂方法的评估

撕裂性是评价薄膜性能的一个重要指标,因此,科学的评估方法对所得到数据能够准确地反映材料在实际应用时性能是非常重要的. 如前所述,直角或裤型撕裂方法由于测得的是撕裂发生时的初始力,而且测试速度非常慢,不能真正地反映材料在使用中撕裂性能的好坏. 但我国目前薄膜撕裂性能的测试几乎都是采用这种相应于慢速拉伸的方法,而不是国际上通用的高速形变的Elmendorf 撕裂方法. 本工作对同样的薄膜样品分别采用直角撕裂和Elmendorf 撕裂的方法进行了对比研究,定量地指出了慢速形变的直角撕裂方法得到的数据和Elmendorf 撕裂的数据相差很大,对不同样品的研究甚至出现定性规律上的不同. 表2 中列出了2 种LLDPE 薄膜按照2 种不同的测试标准进行撕裂测试得到在MD 和TD 方向的撕裂强度. 从表中Elmendorf 撕裂强度可以看出,2045G 在MD 方向的撕裂强度是9085 在相同方向撕裂强度的3 倍以上;在TD 方向,2045G 的撕裂强度也接近9085 在同一方向撕裂强度的2倍. 值得强调的是,用直角撕裂方法在不同实验室多次测得的结果却表明,在同一方向上,2 个样品的撕裂强度差别只有大约15%. 更为重要的是,Elmendorf 撕裂表明具有辛稀共聚单体的2045G薄膜的撕裂强度远大于具有丁稀共聚单体的9085 薄膜,但直角撕裂的测试却给出9085 薄膜的撕裂强度略大于2045G. 有此可见,直角撕裂方法得到的结果和Elmendrof 撕裂的结果的差别非常大. 如前所述,实际上直角撕裂方法除了试验是低速度外,此方法测量的是引发薄膜撕裂需要的力,而Elmendorf 撕裂测得的是在高速形变下撕破一定长度的薄膜所需要的平均的力. 二者对撕裂强度的评估标准不同,考虑到美国的直角撕裂标准还明确规定测试的形变量不超过100%,所以说直角撕裂虽然在一定程度上可以反映撕裂的难易,但本质上它和薄膜的撕裂强度(撕破一定长度的平均力)是有差别的. 而后者则能更科学地反映薄膜的撕裂性能. 因此,两方法得到的规律不同是可以理解的.

2. 4 高速和低速形变下的结构变化

Gupta 等[2] 对LLDPE 薄膜的研究表明,密度和分子量相近但共聚单体不同的LLDPE 为在慢速形变下,LLDPE 薄膜的拉伸性能没有太大的差别,然而,在快速形变下其拉伸性能差别很大. 为了从试验上证实高低速形变下聚乙烯薄膜的结构响应不一样,对以上密度相同分子量相近, 但共聚单体分别为丁烯和辛烯的2 个LLDPE 的薄膜进行了不同速度下沿MD 方向的拉伸实验. 拉伸率都为50%,对应的应变速率分别为0 08 min-1(慢速)、120 min-1 (中速)和500 min-1 (高速).然后对拉伸获得的样品用SAXS 研究其结构的变化. 图5 是在MD 方向上的SAXS 散射曲线,其中横坐标是散射矢量,纵坐标是散射强度. 由于拉伸50%后样品会变薄,也是导致散射强度的降低的原因之一. 表3 给出了由图5 的SAXS 散射曲线得到的片晶排列的长周期(Lorentz corrected). 由图5 可以清晰地看出, 在低中速拉伸样品(0 08 min-1和120 min-1)的情况下,尽管形变速率相差1500 倍,样品的SAXS 散射的曲线几乎重合. 这说明其结构在片晶尺寸范围(如长周期)没有显著的差别. 而且散射峰型和峰位与未拉伸样品比较,都没有发生太大的变化,说明在应变速率在120 min -1 以下将样品拉伸50% ,其结晶结构及排列没有受到太大的影响. 实际上,由表3 可以看出,未经拉伸的2 个流延膜样品在MD 方向上晶体排列的长周期都为13 8 nm,比熔融压片制备的样品的长周期( 见图2 ( b),17 2 nm(9085)和16 6 nm(2045G))要小. 在低速和中速应变速率下,2 个试样的长周期差别确实不大. 然而,在更高的速度(500 min -1 ) 拉伸到50% 形变,2 个样品的SAXS 都发生了很大的变化. 主要表现在散射峰显著变宽并且移向高角度,这意味着晶体结构的破坏及长周期明显变小(约12 nm).

3 结论

薄膜的撕裂通常是一个速度极快( 接近1 m/ s)的形变过程,只有国际通用的Elmendorf测试的形变速度才接近实际破坏速度. 我国现行通用的直角撕裂和裤型撕裂形变速度都远低于此速度. 本工作选用了2 种密度和分子量相近但共聚单体分别为1⁃丁烯和1⁃辛烯的LLDPE 为原料制备了压膜及流延膜样品,对其聚集态结构,取向和撕裂性能的关系进行了研究. 从实验上证实了我国现行通用低速形变表征撕裂(直角撕裂和裤型撕裂方法)的结果,与国际通用的基于高速形变的Elmendorf 撕裂得到的结果相差甚远,不能反映薄膜的真实的撕裂性能. 本工作的结果表明共聚单体为辛烯的薄膜与共聚单体为丁烯的薄膜相比不仅其固有撕裂强度要大很多, 而且对于相9007 期杜文杰等:线性低密度聚乙烯薄膜撕裂性能和结构的关系同的取向度,其沿MD 方向的撕裂强度降低的程度也小很多. 试验结果还表明LLDPE 薄膜的撕裂性能不能完全由通常所说的聚集态的结构(球晶片晶微晶)来决定,这一高速形变下的性能应该

和薄膜中连接链的含量直接相关. 也就是说,在快速形变的过程中,由于连接链含量的不同,共聚单体分别为1⁃丁烯和1⁃辛烯的LLDPE 为薄膜对快速形变的响应是不同的,或者说耐快速形变破坏的能力有很大的差别. 因为以上2 个薄膜样品的热力学性能非常类似, 这说明晶体熔融的热性能与反映薄膜中晶体之间连接强度的连接链含量没有太大关系. 本工作还通过高低速拉伸和小角X光散射从实验上证实了在高应变速率(500min-1)和中低速应变(120 min-1 和0 08 min-1 )的过程中,薄膜的结构的变化有显著差别. 这使得我们对不同撕裂方法上的本质差别有了更深刻的了解. 基于以上研究,尽快采用Elmendorf 撕裂方法表征高分子薄膜的撕裂性能,有助于推动我国

高分子薄膜的结构性能的基础研究和高端新产品的开发.

REFERENCES

1 Zhang Shijun(张师军),Qiao Jinliang(乔金樑). Polyethylene Resin and Application(聚乙烯树脂及其应用),1st (第一版). Beijing(北京):Chemical Industry Press(化学工业出版社),2011. 1 -11

2 Pankaj G,Wilkes G L,Sukhadia A M,Krishnaswamy R K,Lamborn M J,Wharry S M,Tso C C,DesLauriers P J,Mansfield T,Beyer F L.Polymer,2005,46:8819 -8837

3 Sadeghi F,Ajji A. J Plast Film Sheet,2014,30(1):91 -111

4 Kim Y M,Park J K. J Appl Polym Sci,1996,61:2315 -2324

5 Krishnaswamy K R,Sukhadia A M. Polymer,2000,41:9205 -9217

6 Seguelar R. J Polym Sci,Part B:Polym Phys,2005,43(14):1729 -1748

7 McCullough R L. J Polym Sci,Polym Phys,1977,15:1805 -1835

8 Fischer E W. Polym J,1985,17(1):307 -320

9 DesLauriers P J,Rohlfing D C. Macromol Symp,2009,282:136 -149

10 García R A,Carrero A,Martín C,Domínguez C. J Appl Polym Sci,2011,121:3269 -3276

11 McDermott A,Snyder C,DesLauriers P,Jones R. Quantifying tie⁃chain content in semicrystalline polyolefins with vapor⁃flow small⁃angleneutron scattering. In:APS March Meeting 2015. San Antonio:Texas,2015. Q16

12 Patel R M S K,Jain P,Chum S P,Knight G W. J Appl Polym Sci,1996,60:749 -758

13 American Society for Testing and Materials. ASTM D1922⁃15,Standard Test Method for Propagation Tear Resistance of Plastic Film and ThinSheeting by Pendulum Method. West Conshohocken:ASTM International,2015. http:/ / www. astmg. org

14 Roe R J. Methods of X⁃Ray and Neutron Scattering in Polymer Science. New York:Oxford University Press,2000. 123 -132

15 Xu Dongmei(徐冬梅),Gao Biao(高标),Zeng Changchun(曾长春). China Resources Comprehensive Utilization(中国资源综合利用),

2014,32(12):19 -23

16 Wang Xunlin(王勋林),Zhang Jingxun(张敬勋),Zhao Baocai(赵保才),Wang Yingbao(王英宝),Zhang Zhe(张喆). Plastic Science(塑

料科技),2015,43(5):70 -72

17 Tsui S W,Duckett R A,Ward I M. J Mater Sci,1992,27(10):2799 -2806

18 Liu T M,Baker W E. Polym Eng Sci,1992,32(14):944 -955

19 Zhou X,Hay J N. Eur Polym J,1993,29(2⁃3):291 -300

20 Perez E,vanderHart D L,Crist B,Howard P R. Macromolecules,1987,20:78 -87

21 Wang S,Wu C,Ren M,van Horn R M,Graham M J,Han C C,Chen E,Cheng S Z D. Polymer,2009,50:1025 -1033

22 Chatterjee T,Patel R,Garnett I J,Paradkar R,Ge S,Liu L,Kenneth T F,Shah N. Polymer,2014,55:4102 -4115

23 Chatterjee T,Mitchell C A,Hadjiev V G,Krishnamoorti R. Adv Mater,2007,19(22):3850 -3853

24 Chatterjee T,Mitchell C A,Hadjiev V G,Krishnamoorti R. Macromolecules,2012,45(23):9357 -9363

Structure and Tear Property Relationship of Linear Low

Density Polyethylene Films

Wen⁃jie Du, Yi Ren, Yu⁃jing Tang, Xue⁃rong Yao, Mei⁃fang Guo, Shi⁃jun Zhang, Li⁃zhi Liu∗

(Beijing Research Institute of Chemical Industry, SINOPEC, Beijing 100013)

Abstract Tear strength is a very important mechanical property of polymer films and is associated with veryfast deformation. In the present work,compressed and cast LLDPE films,made of resins with the same density,similar molecular weight but different comonomers (1⁃butene versus 1⁃octene),were studied with Elmendorftear (very high deformation rate) and right angle tear (low deformation rate) methods,as well as small angleX⁃ray scattering (SAXS). Our study shows that the Elmendorf tear strength for the LLDPE with octene is muchlarger than that for the LLDPE with butene comonomer. However,no much difference in tear strength wasobserved for the two films with right angle testing method. The result indicates that the right angle methodunder low deformation rate,widely used in China for evaluation of tear strength for polymer films,may notreflect the true tear strength in actual applications. In order to have a better understanding of the fundamentaldifferences for these two tear testing methods,structural studies were carried out for deformed films at low andvery high strain rate (0. 08 min-1 versus 500 min-1 ). Our SAXS study shows that for a given deformation,such as for a strain of 0. 5,much more structural damages were observed under fast deformation rate than thatunder low deformation rate,such as,leading to significantly smaller long period in the former case. That is,thestructure response of polymer films to low and very fast deformation can be very different,and this couldexplain why a big difference is observed for tear testing with right angle and Elmendrof methods. Discussionwere also made in the present paper on tear strength versus structures for LLDPE films made with differentcomonomers. Films can have very similar aggregated structure at different size levels,but with very differenttear strength due to different tie change concentrations,which reflects the different crystal connectivity in thefilms and plays an important role on tear property.Keywords Linear low density polyethylene, Cast film, Tear property, Orientation, Structure

来源:杜文杰 任 毅 唐毓婧 姚雪容 郭梅芳 张师军 刘立志∗∗

(中国石油化工股份有限公司北京化工研究院 北京 100013)